國標委發布GB 7588-2003《電梯制造與安裝》第1號修改單

國家標準化管理委員會批準GB 7588-2003《電梯制造與安裝安全規范》國家標準第1號修改單,自2016年7月1日起開始實施,現予以公布

中華人民共和國國家標準

公 告

2015年第23號

關于批準發布GB 7588-2003《電梯制造與安裝安全規范》國家標準第1號修改單的公告

國家標準化管理委員會批準GB 7588-2003《電梯制造與安裝安全規范》國家標準第1號修改單,自2016年7月1日起開始實施,現予以公布(見附件)。

國家標準委

2015年7月16日

附件

GB 7588-2003《電梯制造與安裝安全規范》

國家標準第1號修改單

2 引用標準

增加:

GB/T 24478-2009 電梯曳引機

3.18 轎廂意外移動 unintended car movement

在開鎖區域內且開門狀態下,轎廂無指令離開層站的移動,不包含裝卸載引起的移動。

7.2.3.1 層門在鎖住位置時,所有層門及其門鎖應有這樣的機械強度:

a)用300 N的靜力垂直作用于門扇或門框的任何一個面上的任何位置,且均勻地分布在5 cm2的圓形或方形面積上時,應:

1)永久變形不大于1 mm;

2)彈性變形不大于15 mm;

試驗后,門的安全功能不受影響。

b)用1000 N的靜力從層站方向垂直作用于門扇或門框上的任何位置,且均勻地分布在100 cm2的圓形或方形面積上時,應沒有影響功能和安全的明顯的永久變形[見7.1(最大10 mm的間隙)和7.7.3.1]。

注:對于a)和b),為避免損壞層門的表面,用于提供測試力的測試裝置的表面可使用軟質材料。

7.2.3.3 層門/門框上的玻璃應使用夾層玻璃。

7.2.3.7 固定在門扇上的導向裝置失效時,水平滑動層門應有將門扇保持在工作位置上的裝置。具有這些裝置的完整的層門組件應能承受符合7.2.3.8 a)要求的擺錘沖擊試驗,撞擊點按表7和圖7在正常導向裝置最可能失效條件下確定。

注:保持裝置可理解為阻止門扇脫離其導向的機械裝置,可以是一個附加的部件也可以是門扇或懸掛裝置的一部分。

7.2.3.8 對于帶玻璃面板的層門和寬度大于150 mm的層門側門框,還應滿足下列要求(見圖7):

注:門框側邊用來封閉井道的附加面板視為側門框。

a)從層站側,用軟擺錘沖擊裝置按附錄J,從面板或門框的寬度方向的中部以符合表7所規定的撞擊點,撞擊面板或門框時:

1)可以有永久變形;

2)層門裝置不應喪失完整性,并保持在原有位置,且凸進井道后的間隙不應大于0.12 m;

3)在擺錘試驗后,不要求層門能夠運行;

4)對于玻璃部分,應無裂紋;

b)從層站側,用硬擺錘沖擊裝置按附錄J,從面板或玻璃面板的寬度方向的中部以符合表7所規定的撞擊點,撞擊大于7.6.2 a)所述的玻璃面板時:

1)無裂紋;

2)除直徑不大于2 mm的剝落外,面板表面無其他損壞。

注:在多個玻璃面板的情況下,考慮最薄弱的面板。

表7 撞擊點

g) 具有門扇和側門框的完整層門

[圖7a)和圖7b)的示例]

注1:圖7e)和圖7f)兩者選一;

注2:選擇最薄弱的玻璃面板進行試驗。如果無法確定最薄弱的面板,均進行試驗;

注3:對于定義為1 m的撞擊點,誤差為±0.10 m。

圖中:

● 軟擺錘沖擊試驗的撞擊點

○ 硬擺錘沖擊試驗的撞擊點

圖7 門扇的擺錘沖擊試驗 — 撞擊點

8.11 轎門的開啟

8.11.1 如果由于任何原因電梯停在開鎖區域(見7.7.1),應能在下列位置用不超過300 N的力,手動打開轎門和層門:

a)轎廂所在層站,用三角鑰匙開鎖或通過轎門使層門開鎖后;

b)轎廂內。

8.11.2 為了限制轎廂內人員開啟轎門,應提供措施使:

a)轎廂運行時,開啟轎門的力應大于50 N;和

b)轎廂在7.7.1中定義的區域之外時,在開門限制裝置處施加1000 N的力,轎門開啟不能超過50 mm。

8.11.3 至少當轎廂停在9.11.5規定的距離內時,打開對應的層門后,能夠不用工具從層站打開轎門,除非用三角形鑰匙或永久性設置在現場的工具。

本要求也適用于具有符合8.9.3的轎門鎖的轎門。

8.11.4 對于符合11.2.1 c)的電梯,應僅當轎廂位于開鎖區域內時才能從轎廂內打開轎門。

9.11轎廂意外移動保護裝置

9.11.1 在層門未被鎖住且轎門未關閉的情況下,由于轎廂安全運行所依賴的驅動主機或驅動控制系統的任何單一元件失效引起轎廂離開層站的意外移動,電梯應具有防止該移動或使移動停止的裝置。懸掛繩、鏈條和曳引輪、滾筒、鏈輪的失效除外,曳引輪的失效包含曳引能力的突然喪失。

不具有符合14.2.1.2的開門情況下的平層、再平層和預備操作的電梯,并且其制停部件是符合9.11.3和9.11.4的驅動主機制動器,不需要檢測轎廂的意外移動。

轎廂意外移動制停時由于曳引條件造成的任何滑動,均應在計算和/或驗證制停距離時予以考慮。

9.11.2 該裝置應能夠檢測到轎廂的意外移動,并應制停轎廂且使其保持停止狀態。

9.11.3 在沒有電梯正常運行時控制速度或減速、制停轎廂或保持停止狀態的部件參與的情況下,該裝置應能達到規定的要求,除非這些部件存在內部的冗余且自監測正常工作。

注:符合12.4.2要求的制動器認為是存在內部冗余。

在使用驅動主機制動器的情況下,自監測包括對機械裝置正確提起(或釋放)的驗證和(或)對制動力的驗證。對于采用對機械裝置正確提起(或釋放)驗證和對制動力驗證的,制動力自監測的周期不應大于15天;對于僅采用對機械裝置正確提起(或釋放)驗證的,則在定期維護保養時應檢測制動力;對于僅采用對制動力驗證的,則制動力自監測周期不應大于24小時。

如果檢測到失效,應關閉轎門和層門,并防止電梯的正常啟動。

對于自監測,應進行型式試驗。

9.11.4 該裝置的制停部件應作用在:

a)轎廂;或

b)對重;或

c)鋼絲繩系統(懸掛繩或補償繩);或

d)曳引輪;或

e)只有兩個支撐的曳引輪軸上。

該裝置的制停部件,或保持轎廂停止的裝置可與用于下列功能的裝置共用:

-- 下行超速保護;

-- 上行超速保護(9.10)。

該裝置用于上行和下行方向的制停部件可以不同。

9.11.5 該裝置應在下列距離內制停轎廂(見圖8):

a)與檢測到轎廂意外移動的層站的距離不大于1.20 m;

b)層門地坎與轎廂護腳板最低部分之間的垂直距離不大于0.20 m;

c)按5.2.1.2設置井道圍壁時,轎廂地坎與面對轎廂入口的井道壁最低部件之間的距離不大于0.20 m;

d)轎廂地坎與層門門楣之間或層門地坎與轎廂門楣之間的垂直距離不小于1.00 m。

轎廂載有不超過100%額定載重量的任何載荷,在平層位置從靜止開始移動的情況下,均應滿足上述值。

a) 向下移動 b) 向上移動

圖中:

①——轎廂

②——井道

③——層站

④——轎廂護腳板

⑤——轎廂入口

圖8 轎廂意外移動 — 向下和向上移動

9.11.6 在制停過程中,該裝置的制停部件不應使轎廂減速度超過:

-- 空轎廂向上意外移動時為1 gn,

-- 向下意外移動時為自由墜落保護裝置動作時允許的減速度。

9.11.7 最遲在轎廂離開開鎖區域(7.7.1)時,應由符合14.1.2的電氣安全裝置檢測到轎廂的意外移動。

9.11.8 該裝置動作時,應使符合14.1.2要求的電氣安全裝置動作。

注:可與9.11.7中的開關裝置共用。

9.11.9 當該裝置被觸發或當自監測顯示該裝置的制停部件失效時,應由稱職人員使其釋放或使電梯復位。

9.11.10 釋放該裝置應不需要接近轎廂、對重或平衡重。

9.11.11 釋放后,該裝置應處于工作狀態。

9.11.12 如果該裝置需要外部能量來驅動,當能量不足時應使電梯停止并保持在停止狀態。此要求不適用于帶導向的壓縮彈簧。

9.11.13 轎廂意外移動保護裝置是安全部件,應按F8的要求進行型式試驗。

12.12 轎廂的平層準確度應為±10 mm。平層保持精度應為±20 mm,如果裝卸載時超出±20 mm,應校正到±10 mm以內。

15.17 轎廂意外移動保護裝置的完整系統或子系統(見F8.1)上,應設置銘牌,標明:

a)轎廂意外移動保護裝置制造商名稱;

b)型式試驗標志及試驗單位;

c)轎廂意外移動保護裝置型號。

在16.1.3中增加:

h) 轎廂意外移動保護裝置。

在附錄A表A1最后增加以下兩行:

在D2的最后增加:

o) 轎廂意外移動保護裝置(見9.11)

交付使用前試驗的目的是檢查檢測裝置和制停部件。

試驗時應僅使用9.11定義的裝置的制停部件制停電梯。

試驗應:

——包括驗證該裝置的制停部件按型式試驗所述的方式觸發。

——轎廂以預定速度(例如:型式試驗所確定的速度,如檢修速度等),在井道上部空載上行(例如:從一個層站到上端站),以及在井道下部滿載下行(例如:從一個層站到下端站);

按型式試驗所述的試驗,應驗證轎廂意外移動的距離滿足9.11.5規定。

如果該裝置需要自監測(見9.11.3),應檢查其功能。

注:如果該裝置的制停部件包括層站的部件,有必要在每個涉及的層站重復該試驗。

在E2b)的最后增加一項:

轎廂意外移動保護裝置。

F8 轎廂意外移動保護裝置

F8.1 通則

轎廂意外移動保護裝置應作為一個完整的系統進行型式試驗,或者對其檢測、操縱裝置和制停子系統提交單獨的型式試驗。組成完整系統的每一個子系統的型式試驗,應定義接口條件和相關參數。

申請人應說明應用于該系統或子系統的主要參數:

— 最小和最大質量;

— 最小和最大力或力矩(如果適用);

— 檢測裝置、控制電路和制停部件各自的響應時間;

— 所預期的減速之前的最高速度(參見注1);

— 與檢測裝置所安裝的層站之間的距離;

— 試驗速度(參見注2);

— 設計的溫度和濕度的限值,以及申請人和試驗單位所達成的任何其他相關信息。

注1:舉例說明:曳引式電梯,如果自然加速度為1.5 m/s2²,并且沒有來自于電動機的任何力矩,則可達到的最大速度為2m/s。這是基于剛開始減速時 達到的速度,即:經過轎廂意外移動保護裝置、控制電路和制停部件的響應時間,由1.5 m/s2自然加速度產生的結果,假設意外移動檢測裝置在轎廂到達門區極限位置時動作。

對于曳引式電梯,因內部控制裝置引起的電氣故障的情況下,假定可達到的加速度不大于2.5m/s2。

注2:試驗速度由制造商提供,試驗單位使用該速度確定電梯移動距離(驗證距離),以便在交付使用前的檢驗中驗證意外移動保護系統的正確動作。該速度可為檢修速度,或者由制造商確定并經試驗單位認可的其它速度。

申請時,應附下列文件:

a)結構、動作、部件尺寸和公差的詳圖和裝配圖;

b)如果必要,與彈性元件相關的載荷圖;

c)所用材料的詳細信息,該裝置所作用的部件類型及其表面條件(拉制、銑削、磨削等)。

F8.2 說明和樣品

F8.2.1 申請人應說明該裝置的功能。

F8.2.2 申請人應按照與試驗單位之間的約定提供測試樣品,根據需要包括:完整的轎廂意外移動檢測裝置、控制電路(執行機構)、制停部件以及任 何監測裝置(如果有)。

應提供所有試驗必須的數套夾緊元件。

按試驗單位要求的尺寸提供該裝置所作用的部件。

F8.3 試驗

F8.3.1 試驗方法

依據該裝置及其所實現的實際功能,申請人和試驗單位共同確定試驗方法。

測量應包括:

— 制停距離;

— 平均減速度;

— 檢測、觸發電路、制停部件和控制電路的響應時間(參見圖F2);

— 移動的總距離(加速距離和制停距離之和)。

試驗還應包括:

— 轎廂意外移動檢測裝置的動作;和

— 任何自動監測系統(如果適用)。

圖中:

①——在制停部件作用下開始減速的點

②——轎廂意外移動檢測和任何控制電路的響應時間

③——觸發電路和制停部件的響應時間

圖F2 響應時間

F8.3.2 試驗程序

應對制停部件進行20 次試驗,并且:

— 每個結果均不超出所規定的范圍;

— 每個結果均應在平均值的±20 %范圍內;

證書應給出平均值。

使用驅動主機制動器作為制停部件時,還應按GB/T 24478-2009 4.2.2.4的要求進行制動器動作試驗。

F8.3.2.1 認證用于單一質量或力矩的轎廂意外移動保護裝置

試驗單位應以空載轎廂的系統質量或力矩進行10 次上行試驗;以載有額定載重量轎廂的系統質量或力矩進行10 次下行試驗。

在各次試驗之間,應允許摩擦件恢復到正常溫度。

在試驗期間,可使用數套相同的摩擦件。但每套摩擦件應至少能承受5 次試驗。

F8.3.2.2 認證用于不同質量或力矩的轎廂意外移動保護裝置

試驗單位應對所申請的最大值和最小值分別進行一系列試驗。

申請人應提供公式或圖表,以說明制動力或力矩與給定調整量之間的函數關系,結果用移動距離表示。

試驗單位應驗證公式或圖表的有效性。

F8.3.2.3 轎廂意外移動檢測裝置的試驗程序

應進行10 次試驗以驗證該裝置的動作。所有試驗應可靠地驗證該裝置均正確動作。

F8.3.2.4 自監測裝置的試驗程序

應進行10 次試驗以驗證該裝置的動作。所有試驗應可靠地驗證該裝置均正確動作。

此外,應驗證在危險情況發生前自監測裝置檢測制停部件冗余失效的能力。

F8.3.3 試驗后的檢查

試驗后:

a)應將制停部件的機械特性與申請人提供的原始值進行比較。在特殊情況下可進行其他分析;

b)應檢查確認沒有任何斷裂、變形或其他變化情況(例如:夾緊元件的裂紋、變形或磨損、摩擦表面的外觀);

c)如果有必要,應拍攝夾緊元件和所作用部件的照片,以便作為變形或裂紋的證據。

F8.4 調整值的修正

試驗期間,如果得到的數值和申請人期望的值相差20 %以上,則在必要時,征得申請人同意,可在修改調整值后另外進行一系列的試驗。

F8.5 試驗報告

為了試驗的再現性,型式試驗時應記錄所有細節,例如:

— 申請人和試驗單位確定的試驗方法;

— 試驗方案描述;

— 試驗方案中該裝置的安裝位置;

— 試驗次數;

— 測試數據的記錄;

— 試驗期間的觀察報告;

— 試驗結果和要求的一致性判斷。

F8.6 型式試驗證書

證書應包括如下內容:

a)F0.2述及的內容;

b)轎廂意外移動保護系統/子系統的類型和應用;

c)主要參數的限值(由制造商和試驗單位約定);

d)用于最終檢驗的試驗速度及相關參數;

e)制停部件所作用部件類型;

f)對于完整系統,檢測裝置和制停部件的組合;

g) 對于子系統,接口條件。

J2.4 提拉和觸發裝置

懸掛的擺錘沖擊裝置通過提拉和觸發裝置的牽引從被試面板上擺,上擺的高度按J4.2和J4.3的要求。在釋放的瞬間觸發裝置不應對擺錘沖擊裝置產生附加的沖擊。

懸掛鋼絲繩應勾掛住擺錘沖擊裝置而沒有任何的扭轉,以防止在觸發后擺錘沖擊裝置的旋轉。

在觸發之前,懸掛鋼絲繩與擺錘沖擊裝置的中心線在一條直線上,應通過一個三角的勾掛裝置,在觸發位置使擺錘沖擊裝置的重心與提拉鋼絲繩在一條直線上。

J4.3 軟擺錘沖擊試驗用J2.2所述的裝置在跌落高度為以下條件下進行:

a) 對于層門面板或門框,跌落高度為800 mm(見圖J3);

b) 對于玻璃轎門、玻璃轎壁,跌落高度為700 mm(見圖J3);

J4.4 擺錘應撞擊在寬度方向為面板的中點,高度方向為面板設計地平面上方(1.0±0.1)m處。對于層門,該高度值見7.2.3.8。

跌落高度是參考點之間的垂直距離(見圖J3)。

J4.5 J2.1和J2.2所規定的每個裝置對每個撞擊點僅進行一次試驗。

如果硬擺錘和軟擺錘沖擊試驗都需要做,兩種試驗應在同一面板上進行,且先做硬擺錘沖擊試驗。

J5 試驗結果解釋

J5.1 轎門和轎壁的試驗結果能滿足標準要求的條件為:

a) 面板未整體損壞;

b) 面板上沒有裂紋;

c) 面板上無孔;

d) 面板未脫離導向部件;

e) 導向部件無永久變形;

f) 面板表面無其他損壞,對面板表面有直徑不大于2 mm,但無裂紋痕跡的情況還應再做一次成功的軟擺錘沖擊試驗。

J5.2 層門、層門側門框試驗完成后,應按標準要求檢查以下內容:

a) 失去完整性;

b) 永久變形;

c) 裂紋或破碎。

J7 例外情況

如果使用了表J1轎壁使用的平板玻璃面板和表J2水平滑動轎門使用的平板玻璃面板,由于他們能滿足試驗要求,所以無需進行擺錘沖擊試驗。

表J1 轎壁使用的平板玻璃面板

圖中:

H—— 跌落高度;

①—— 框架;

②—— 被測試的玻璃面板;

③—— 沖擊裝置;

④—— 被測試玻璃面板的參考地平面;

⑤—— 撞擊點高度為1m,對于層門,該高度值見7.2.3.8;

⑥—— J2.4所述的三角鉤結構。

圖J3 測試裝置的跌落高度

印送:各省、自治區、直轄市質量技術監督局,總局各直屬檢驗檢疫局,

國務院各有關部門、行業協會、集團公司,總局各司(局)、直屬

掛靠單位,全國各直屬標準化技術委員會。

國家標準化管理委員會辦公室

2015年7月27日印發

恒達富士電梯

恒達富士電梯 森赫電梯

森赫電梯 西柏思

西柏思 康力電梯

康力電梯 巨龍電梯

巨龍電梯 萊茵電梯

萊茵電梯 江南嘉捷電梯

江南嘉捷電梯 升華電梯

升華電梯 奧的斯電梯

奧的斯電梯 遠大智能博林特電梯

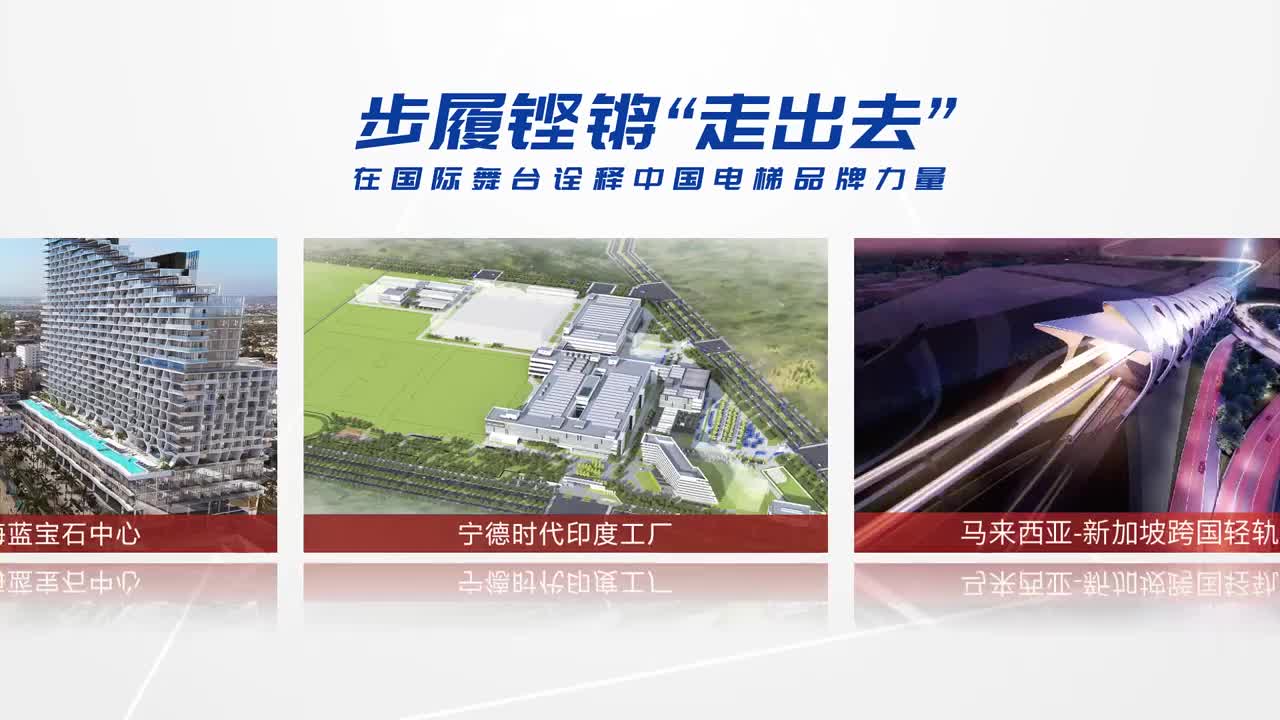

遠大智能博林特電梯 沙特海灣博林特合資工廠正式啟航! | 博林特電梯,踐行“走出去”策略,彰顯“中國制造”實力

沙特海灣博林特合資工廠正式啟航! | 博林特電梯,踐行“走出去”策略,彰顯“中國制造”實力 為國慶獻禮 | 博林特電梯270臺單次發貨新記錄,向世界展現中國制造力量!

為國慶獻禮 | 博林特電梯270臺單次發貨新記錄,向世界展現中國制造力量! 中國經濟的信心丨升華電梯堅定走好國際化企業集團之路

中國經濟的信心丨升華電梯堅定走好國際化企業集團之路 托起大灣區世界級機場群的“羽翼”! LINVOL領沃助力佛山機場新航站樓啟航

托起大灣區世界級機場群的“羽翼”! LINVOL領沃助力佛山機場新航站樓啟航 康力電梯又一景區項目杰作!江西上饒靈山國家級風景名勝區首臺康力扶梯發運!

康力電梯又一景區項目杰作!江西上饒靈山國家級風景名勝區首臺康力扶梯發運! 再創引領,江南嘉捷攜全資子公司熹驪科技閃耀第16屆國際電梯展

再創引領,江南嘉捷攜全資子公司熹驪科技閃耀第16屆國際電梯展 沈陽遠大智能工業集團2024博林特電梯全球代理商大會盛大圓滿召開!

沈陽遠大智能工業集團2024博林特電梯全球代理商大會盛大圓滿召開! 康力電梯2023年報

康力電梯2023年報 江南嘉捷電梯-電梯系列

江南嘉捷電梯-電梯系列 蘇州萊茵電梯

蘇州萊茵電梯 西柏思V70 不帶井道轎廂式電梯星際版,豪華轎廂電梯

西柏思V70 不帶井道轎廂式電梯星際版,豪華轎廂電梯 恒達富士電梯2019廊坊展臺

恒達富士電梯2019廊坊展臺 2023中國電梯展-康力電梯

2023中國電梯展-康力電梯 2023中國電梯展-寧波歐菱

2023中國電梯展-寧波歐菱 2023中國電梯展-艾米尼奧

2023中國電梯展-艾米尼奧 2023中國電梯展-偉邦科技

2023中國電梯展-偉邦科技 品牌電梯安裝 電梯銷售 家用電梯 商場扶梯 各種電梯業務

品牌電梯安裝 電梯銷售 家用電梯 商場扶梯 各種電梯業務 平層開關

平層開關 鈑金加工,不銹鋼加工,涂裝設備,激光切割,五金加工

鈑金加工,不銹鋼加工,涂裝設備,激光切割,五金加工 電梯配件,五金加工,激光切割,鈑金加工,涂裝設備

電梯配件,五金加工,激光切割,鈑金加工,涂裝設備 山東精工家用別墅電梯|載貨電梯|乘客電梯|醫用電梯|觀光電梯

山東精工家用別墅電梯|載貨電梯|乘客電梯|醫用電梯|觀光電梯 電梯配件,涂裝設備,激光切割,五金加工

電梯配件,涂裝設備,激光切割,五金加工 電梯安裝,電梯加裝,別墅電梯,家用電梯,淄博電梯

電梯安裝,電梯加裝,別墅電梯,家用電梯,淄博電梯 加裝電梯

加裝電梯 加裝電梯外玻璃

加裝電梯外玻璃 警鈴按鈕檢修盒

警鈴按鈕檢修盒 通力電梯配件圓形按鈕2G02 J80

通力電梯配件圓形按鈕2G02 J80 通力電梯配件點陣外呼顯示板

通力電梯配件點陣外呼顯示板 通力電梯配件抱閘模塊

通力電梯配件抱閘模塊 通力電梯配件

通力電梯配件 通力電梯配件

通力電梯配件 通力電梯配件門刀

通力電梯配件門刀 液壓家用電梯室內外小型觀光液壓電梯二層三四層別墅電梯

液壓家用電梯室內外小型觀光液壓電梯二層三四層別墅電梯 家用別墅電梯 廠家直供 無機房曳引電梯小型二三四五層復式閣樓電梯

家用別墅電梯 廠家直供 無機房曳引電梯小型二三四五層復式閣樓電梯 電梯安裝,電梯加裝,別墅電梯,家用電梯,淄博電梯

電梯安裝,電梯加裝,別墅電梯,家用電梯,淄博電梯 別墅電梯

別墅電梯 電梯設計手冊

電梯設計手冊 《電梯制造與安裝安全規范第1部分:乘客電梯和載貨電梯》

《電梯制造與安裝安全規范第1部分:乘客電梯和載貨電梯》 新安全標識躺下型蜷縮型站立型對重緩沖器最大允許距離不干膠

新安全標識躺下型蜷縮型站立型對重緩沖器最大允許距離不干膠